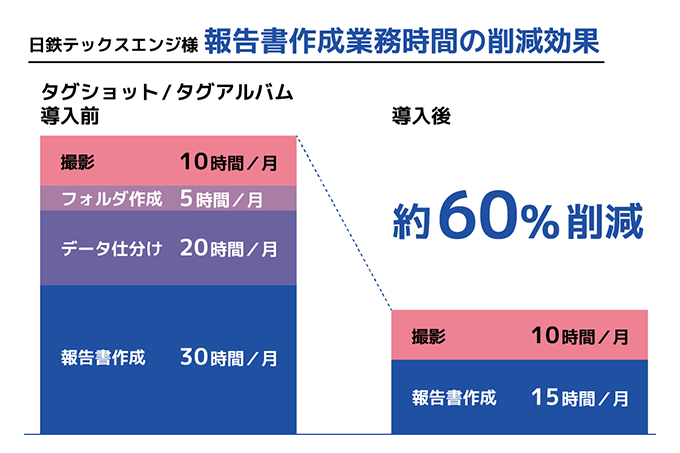

設備メンテナンス現場で60%の時間削減

写真撮影~報告書作成を効率化し、業務をスマート化

日鉄テックスエンジ株式会社

- 電計事業本部 整備事業部 室蘭電計整備部 電動機整備グループ齋藤 達也 様

- 室蘭支店 総務部 総務人事グループ石井 大樹 様

日鉄テックスエンジ株式会社は、1946年に創業された日本製鉄グループの総合エンジニアリング企業です。製鉄プラントをはじめとする設備の設計・施工・メンテナンスを手がけ、長年にわたり産業インフラを支えています。

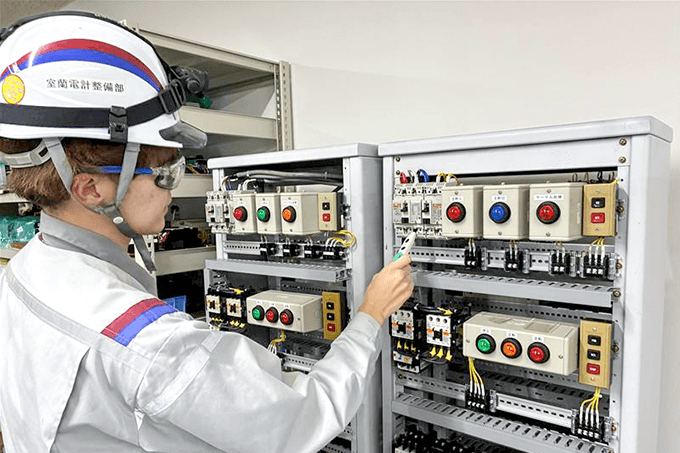

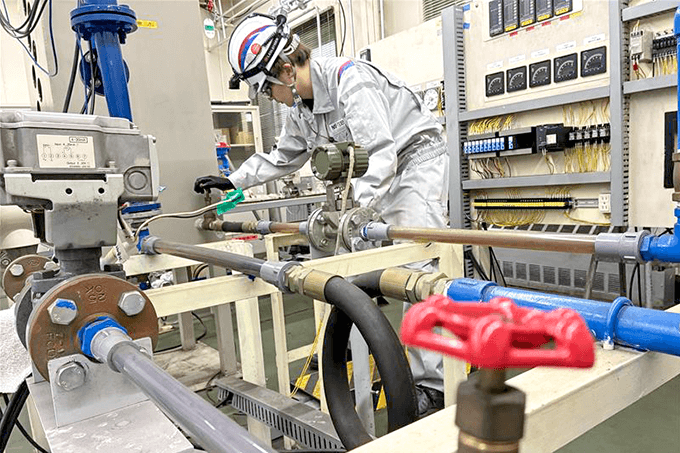

その中でも電動機整備グループは、室蘭を拠点に北日本製鉄所内の各工場で稼働するモーターの分解・洗浄・点検・修理・診断を担う専門チームです。生産設備の長寿命化・コスト削減・品質向上・生産力改善を目指した技術支援をおこなっています。

そんな同社では、安全で確実な整備を支える作業状況の記録や写真整理に多くの時間を要していました。 そこで「タグショット/タグアルバム」を導入し、現場記録の効率化に取り組んでいます。今回は、導入・運用のご担当者様に「タグショット/タグアルバム」の活用によってどのように課題を解決したのか、お話を伺いました。

POINT

課題

- 約2,000枚/月の写真を手作業で整理しており、膨大な時間と手間がかかっていた

- デジカメで撮影した写真をPCに取り込み、ストレージ上でフォルダ作成や仕分けをする運用が非効率だった

- 報告書作成までに約60時間/月かかっており、形式も統一されていないために負担になっていた

導入の

決め手

- 直感的に使える簡単な操作性のため、現場への説明や定着が容易だと感じた

- 写真管理や報告書作成の手間を削減し、一元管理できる点が魅力だった

- 導入時の支援が手厚く、実際の現場運用を想定したサポートが心強かった

活用・効果

- 写真管理や報告書作成にかかる時間を約60%削減し、作業負担を大幅に軽減

- 写真や報告書を一元管理できるようになったことで、情報共有と報告の品質が向上

- 業務が効率化されたことで、約43%/年のコスト削減につながった

手作業の写真整理が現場の大きな負担に

導入の決め手は自動化と使いやすさ

⸺導入前はどのような課題があったのでしょうか。

電動機整備グループでは、北日本製鉄所内の各工場で稼働するモーターの整備記録のために1人あたり毎月100枚以上、チーム全体でおよそ2,000枚もの写真を撮影しています。撮影は、整備前の状態確認や分解中の部品状況、修理後の仕上がり、据付完了時の確認など、各工程で実施しており、作業記録や品質保証、安全確認のために欠かせません。

以前は全員がデジカメを使用し、現場作業を終えた後に事務所へ戻ってからパソコンに取り込み、「Box」上でのフォルダ作成や仕分け、報告書への貼り付けを手作業でおこなっていたため、膨大な手間と時間がかかっていました。

また、報告書のテンプレートが人によって異なっており、内容にばらつきが出てしまうことも課題でした。

⸺「タグショット/タグアルバム」を知ったきっかけを教えてください。

2025年2月に幕張メッセで開催されたDX系の展示会です。

以前から「写真整理を自動化できるツールがないか」と情報を収集しており、展示会でL is Bさんのブースで説明を受けた際に、「これなら現場で使える」と確信しました。

デモで操作を確認しながら導入後の運用イメージをすぐに描けたことが、検討を進める大きなきっかけになりました。

⸺導入の際に重視したポイントはどのような点でしたか。

現場の作業時間を減らすことが最優先でした。そのため、撮影から報告書作成までをできるだけ自動化できることを重視しました。

具体的には次の4点です。

- 撮影した写真が自動でクラウドに転送されること

- 現場スタッフが迷わず使える直感的な操作性

- 撮影から報告書作成まで一元管理できる仕組み

- 現在利用している「Box」と連携できること

これらの条件をすべて満たしていたのが「タグショット/タグアルバム」でした。加えて、導入時のサポート体制が充実しており、現場での運用をしっかり支援してもらえるという安心感があったことも、導入を後押しする要因になりました。

「タグを選んで撮るだけ」のシンプルさが定着の秘訣

テンプレートの登録で報告書作成も標準化

⸺ 実際に導入してからは、どのように運用されていますか。

現在は電動機整備グループの約25名が「タグショット/タグアルバム」を利用しています。

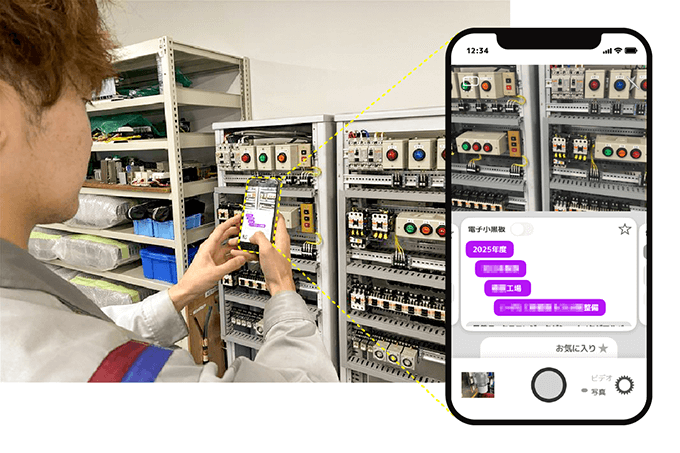

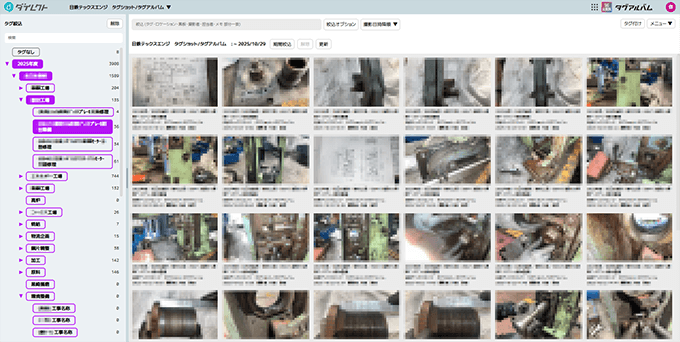

現場では、スマートフォンやタブレットで「タグショット」を開き、 該当するタグを選択して撮影すると、写真は「タグアルバム」へ自動で分類・アップロードされます。撮影データがリアルタイムでクラウドに共有されるため、現場にいないメンバーも進捗を確認できるようになりました。

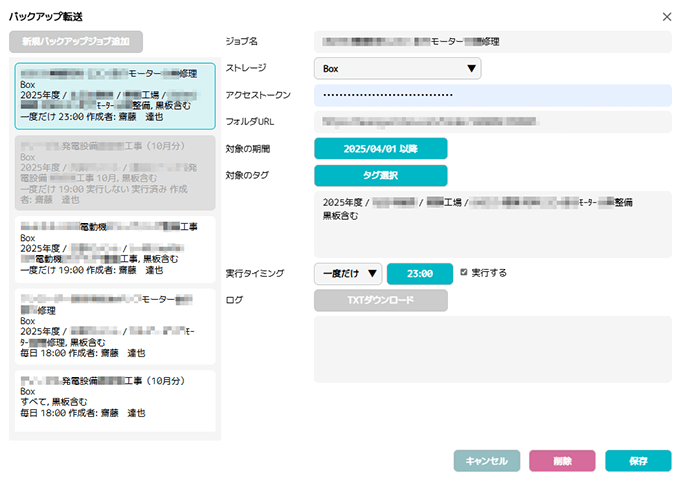

また、「タグアルバム」に蓄積された写真は、バックアップ転送機能を活用して自社の「Box」環境に転送しています。タグ情報も合わせて自動転送されるためとても便利です。

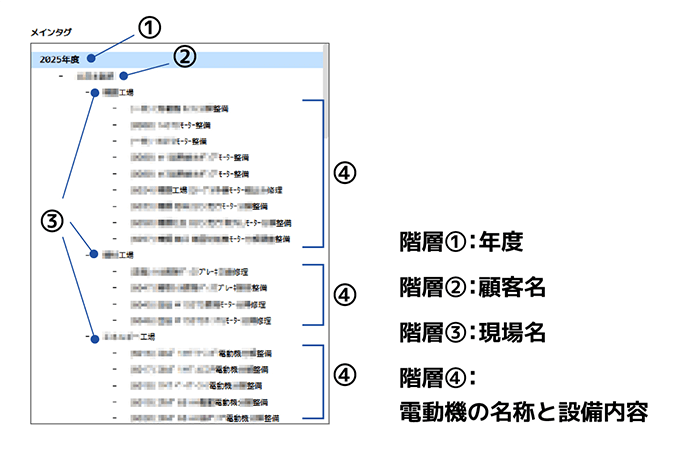

⸺タグの管理方法を教えてください。

現場ではできるだけシンプルに「タグを選んで撮るだけ」という形を徹底したいという思いがあり、操作を複雑にしないことを意識しています。タグの名前はあらかじめルール化し、案件番号や設備名を含めることで、何の写真かが一目でわかるようにしました。 タグの作成・管理は6名の管理メンバーのみが担当することで、ばらつきや混乱を防いでいます。

写真選択だけで報告書を自動生成

バラバラだったフォーマットも標準化できた

⸺報告書作成はどのようにおこなっていますか?

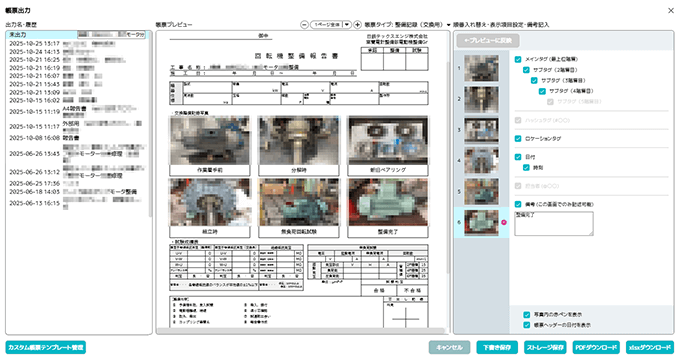

整備が完了したら、「タグアルバム」に保存された写真をもとに整備報告書を作成します。報告書は、工場への設備更新報告や親会社への提出資料として必要なもので、作業実績の証明にも活用されています。

導入前は、報告書作成に時間がかかっていたうえに、担当者ごとに作成方法や書式が異なり、写真の配置や比率にもばらつきがありました。統一されたテンプレートがなく、報告書の確認・整理にも時間と手間がかかるなど、全体的に業務負担が大きい状況でした。

現在は、「タグアルバム」上で必要な写真を選択し、ボタンを押すだけで報告書を自動生成できるようになりました。撮影日や作業者名、タグ名などの情報も自動で反映され、細かな数値データや補足情報は後からExcel上で編集することもできて便利です。

事前に自社の報告書テンプレートを登録できるため、バラバラだったフォーマットの統一と標準化も実現しました。テンプレート登録にはL is Bさんの丁寧なサポートもあり、スムーズに使い始められました。

⸺運用にあたって工夫したことがあれば教えてください。

運用上の疑問や改善点があれば管理メンバーが集約し、L is Bの担当者さんと連携して解決するようにしています。いつでも気軽に相談にのってくださるので、導入後も安定した運用を継続できています。

写真撮影から報告書作成にかかる時間が60%削減

作業の確実性・安全性の向上や、コスト削減にも

⸺導入後の効果はいかがでしたか。

「写真まわりの業務はすべてタグアルバムで完結する」というルールが定着し、大きな効果が感じられています。

まず、フォルダ作成や写真の仕分けといった手作業が不要になり、報告書の作成時間は従来の半分以下に短縮できました。写真撮影から報告書作成までの業務効率が大きく向上し、全体で約60%の作業時間削減を実現しました。

事務所に戻ってからの整理作業が減ったことで残業時間も削減され、デジカメ運用時に課題だったSDカードの管理不足やデータ紛失といったトラブルも解消し、作業の確実性と安心感が高まりました。加えて、報告書テンプレートを統一したことで、報告書の品質のばらつきがなくなり、確認・承認もよりスムーズになりました。

デジタルを無理なく活用するスマートな現場運用が定着し、現場DXの実現を実感しています。

人件費換算では年間約43%のコスト削減につながっており、業務の効率化と品質向上を両立できたことで、現場全体の生産性が大きく高まりました。

⸺今後の展望について教えてください。

電動機整備グループでの運用はすでに定着しており、業務効率化の成功事例として社内でも注目されています。

今後はこの成果をもとに、写真を多く扱う他の拠点や部門への横展開を進めていきたいと考えています。社内の業務改善発表会でも導入効果を共有しており、現場で得られたノウハウを全社に広げていくことで、業務の平準化や標準化を推進していく予定です。

概要や機能をご紹介

資料ダウンロード